Technologie du carbone

311 - un flex optimisé et peut-être le meilleur guidon carbon du monde

Comment avons-nous réalisé le comportement flexionnel du 311 FL-X ?

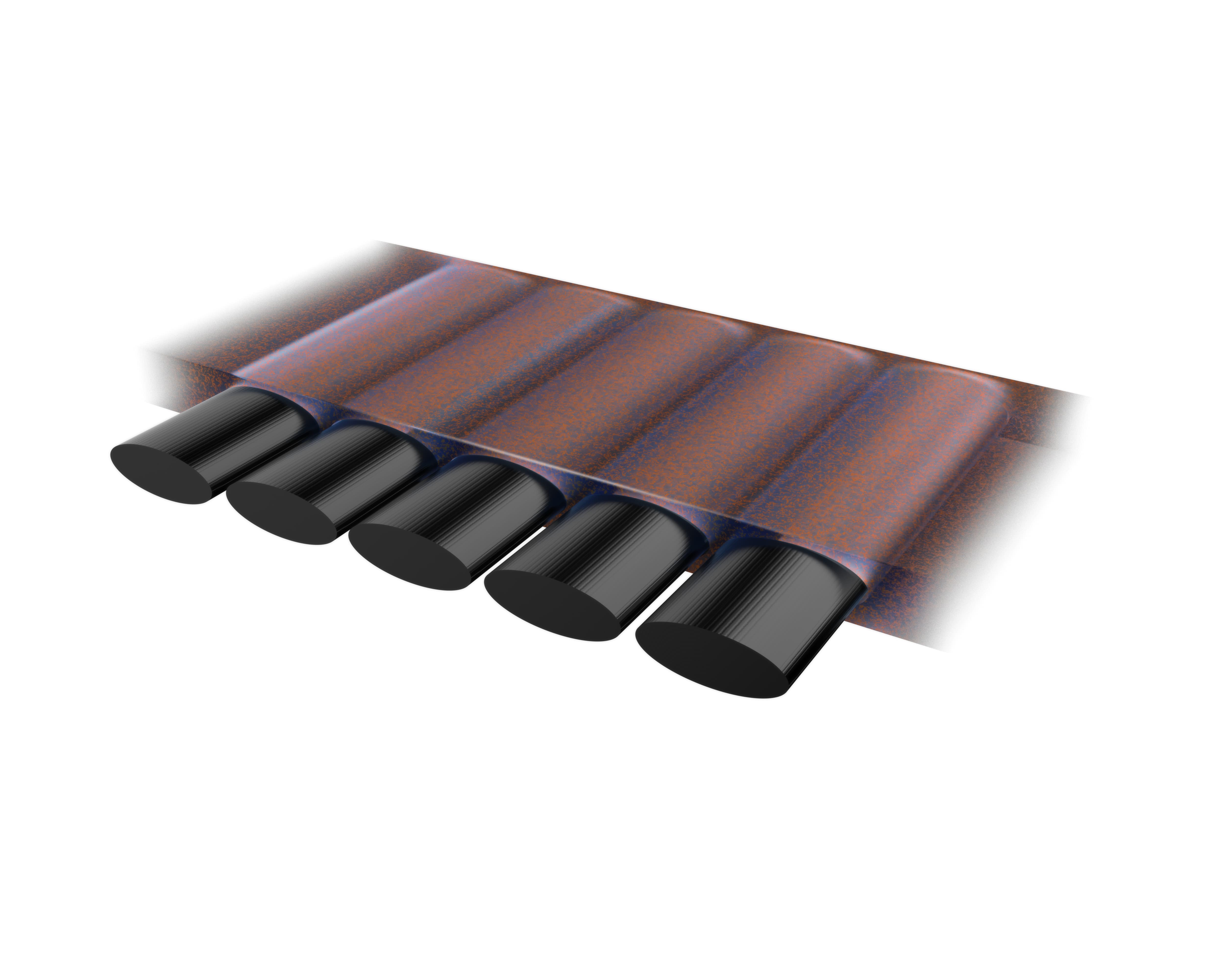

C'est possible grâce à notre laying de fibres de carbone bien pensé.

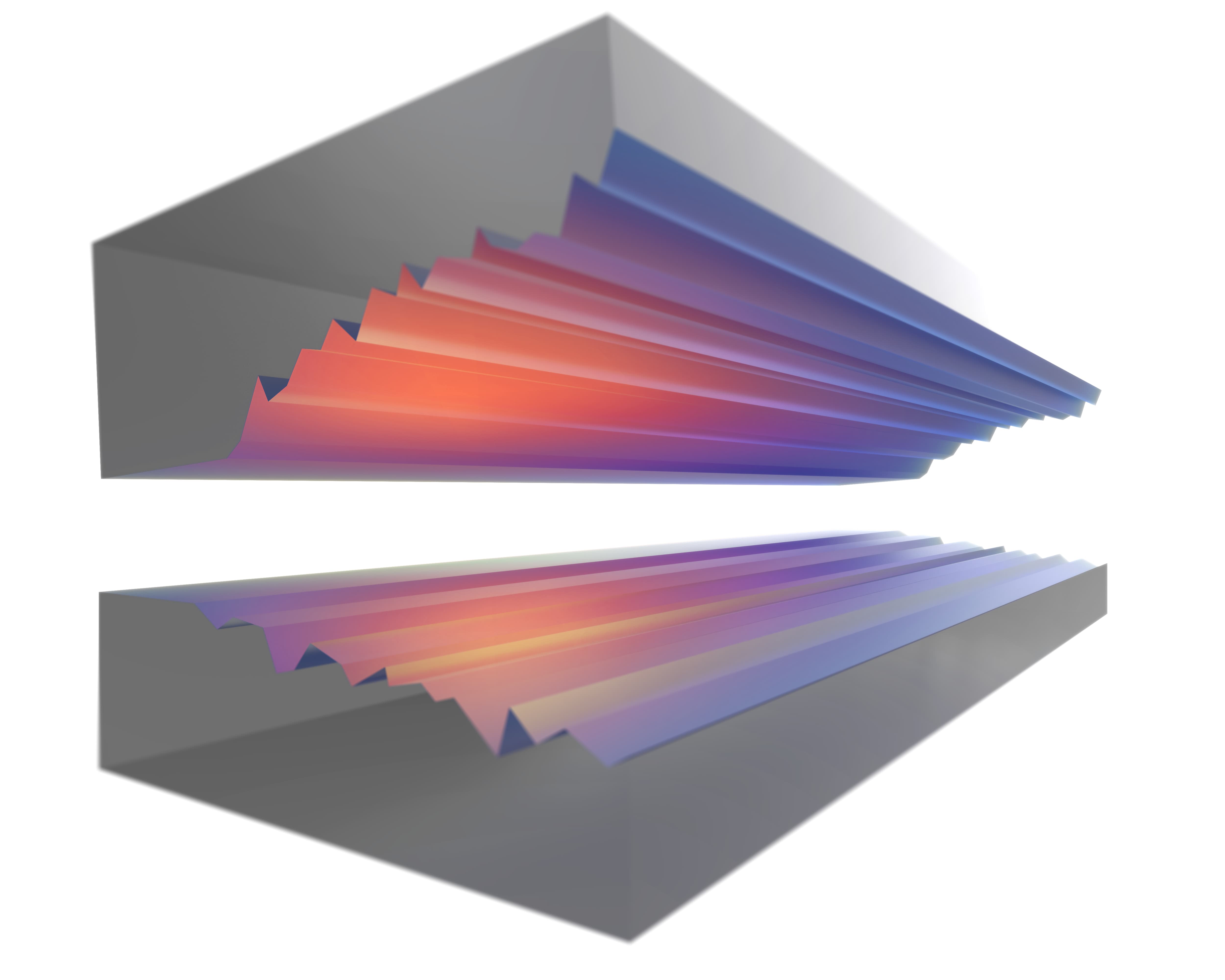

Pour faciliter la compréhension, nous avons visualisé la disposition des fibres à l'aide d'un principe de chaise pliante.

Des fibres simplement croisées se replieraient simplement sur elles-mêmes.

Pour réaliser le flex souhaité, nous avons disposé les fibres de manière croisée et horizontale. Ainsi, toutes les couches sont soumises à la traction et peuvent se flexer de manière contrôlée.

Keyfeatures 311 FL-X

Cliquez ici pour voir les modèles de guidon :

3OX - résistance optimale

Keyfeatures 3OX

Cliquez ici pour voir les modèles de guidon :

Le carbone domine le marché des articles de sport. Depuis son premier développement dans les années 1960, le carbone est très convoité. Les matières plastiques renforcées de fibres de carbone (PRFC) garantissent une résistance et une rigidité élevées tout en ayant un poids spécifique faible.

Avantages du carbone :

- Léger et résistant à la torsion

- Formes ergonomiques illimitées

- Longue durée de vie avec variables ajustables à Rigidité vs. Flexibilité

De la fibre au produit

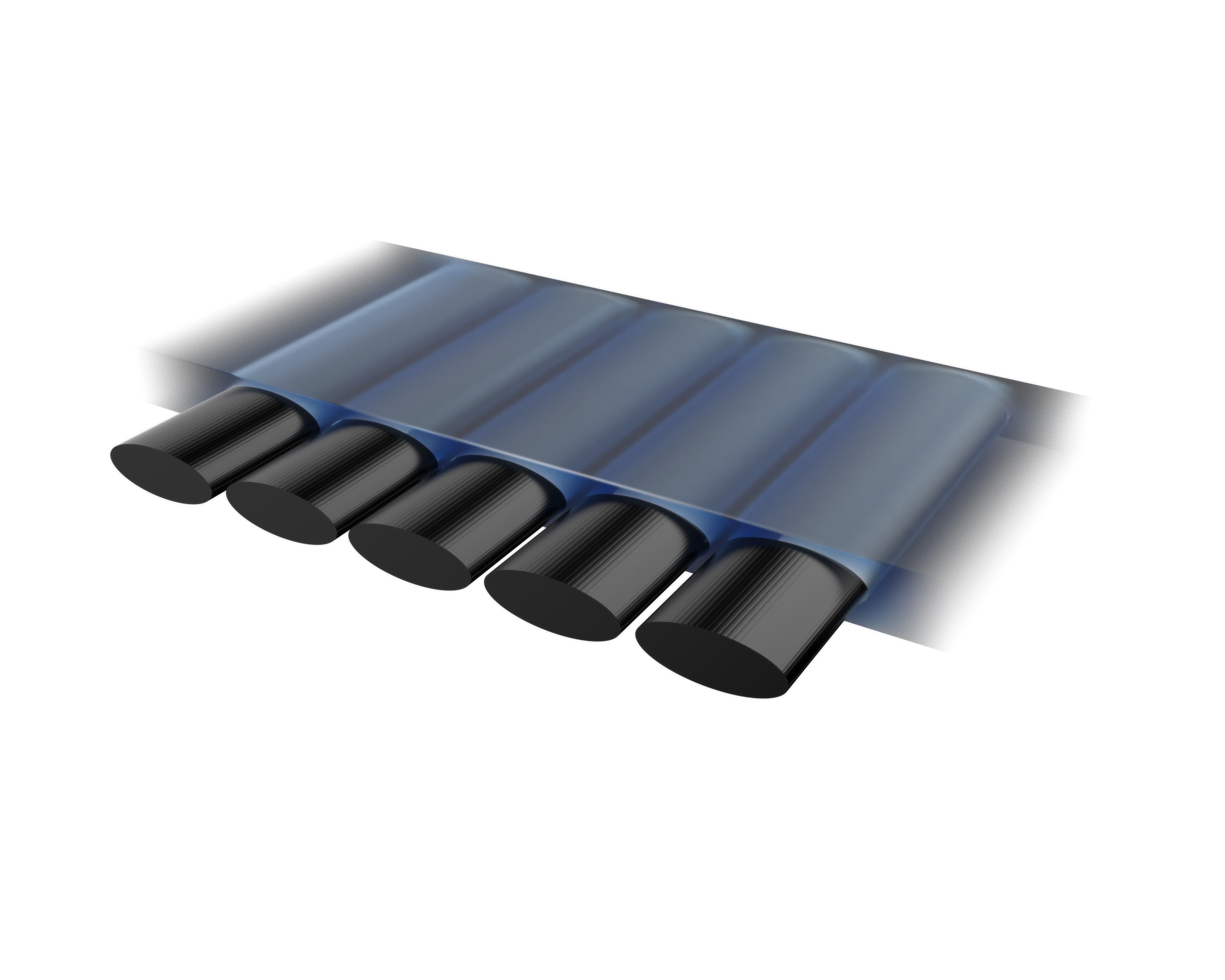

Le carbone est un matériau composite à base de fibres. Pour renforcer les fibres de seulement 5 à 8 µm et leur donner la résistance nécessaire aux composants des vélos, elles sont intégrées dans une matrice en plastique.

Les fibres de carbone sont anisotropes. Cela signifie que les charges dans le sens des fibres sont nettement mieux supportées que dans le sens transversal. Les forces de traction dans le sens de l'axe sont particulièrement bien supportées. Ces propriétés anisotropes permettent toutefois aussi de disposer les fibres uniquement dans le sens des forces exercées et d'économiser du matériau, donc du poids.

Il est donc nécessaire d'analyser au préalable les contraintes exercées sur le guidon.

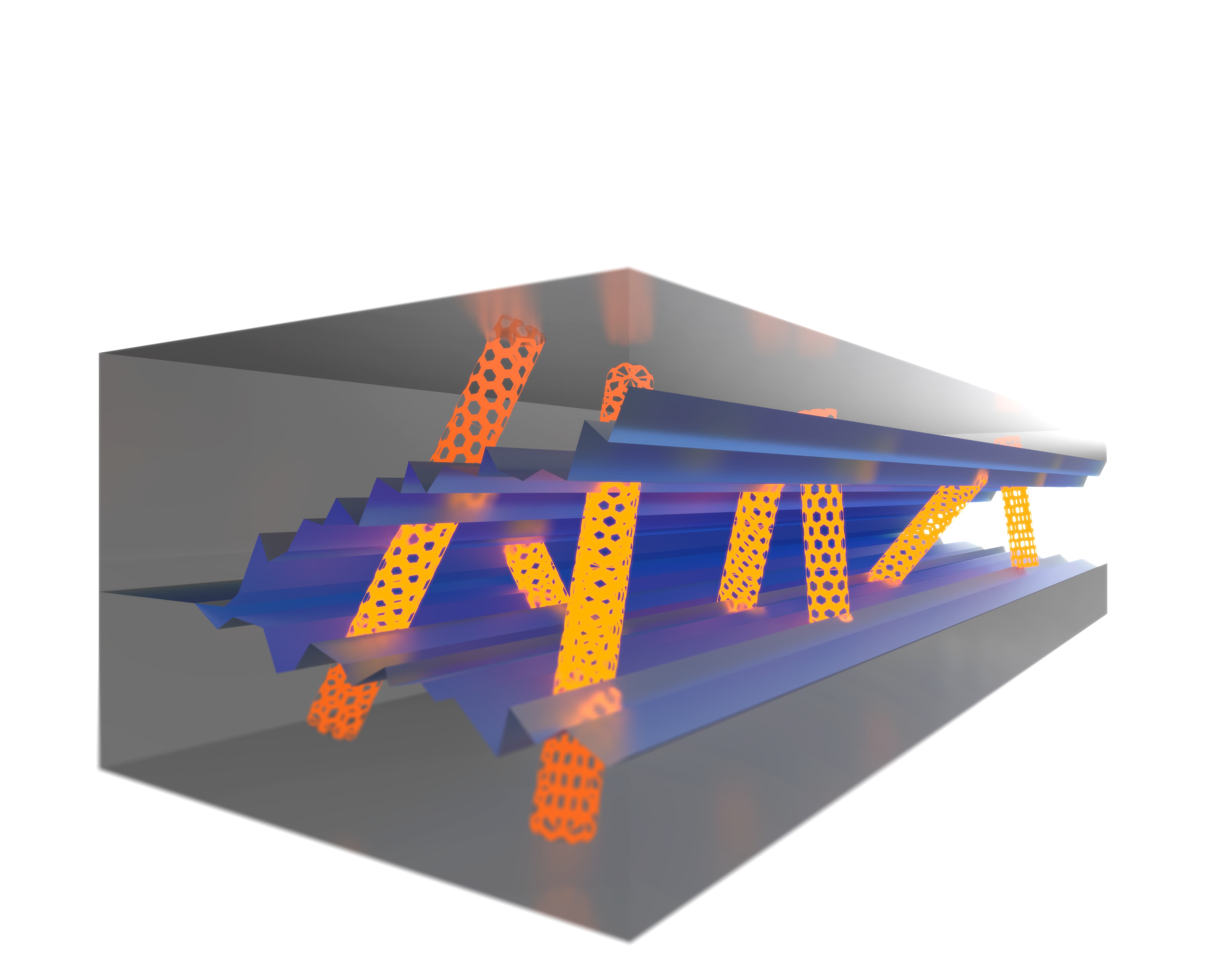

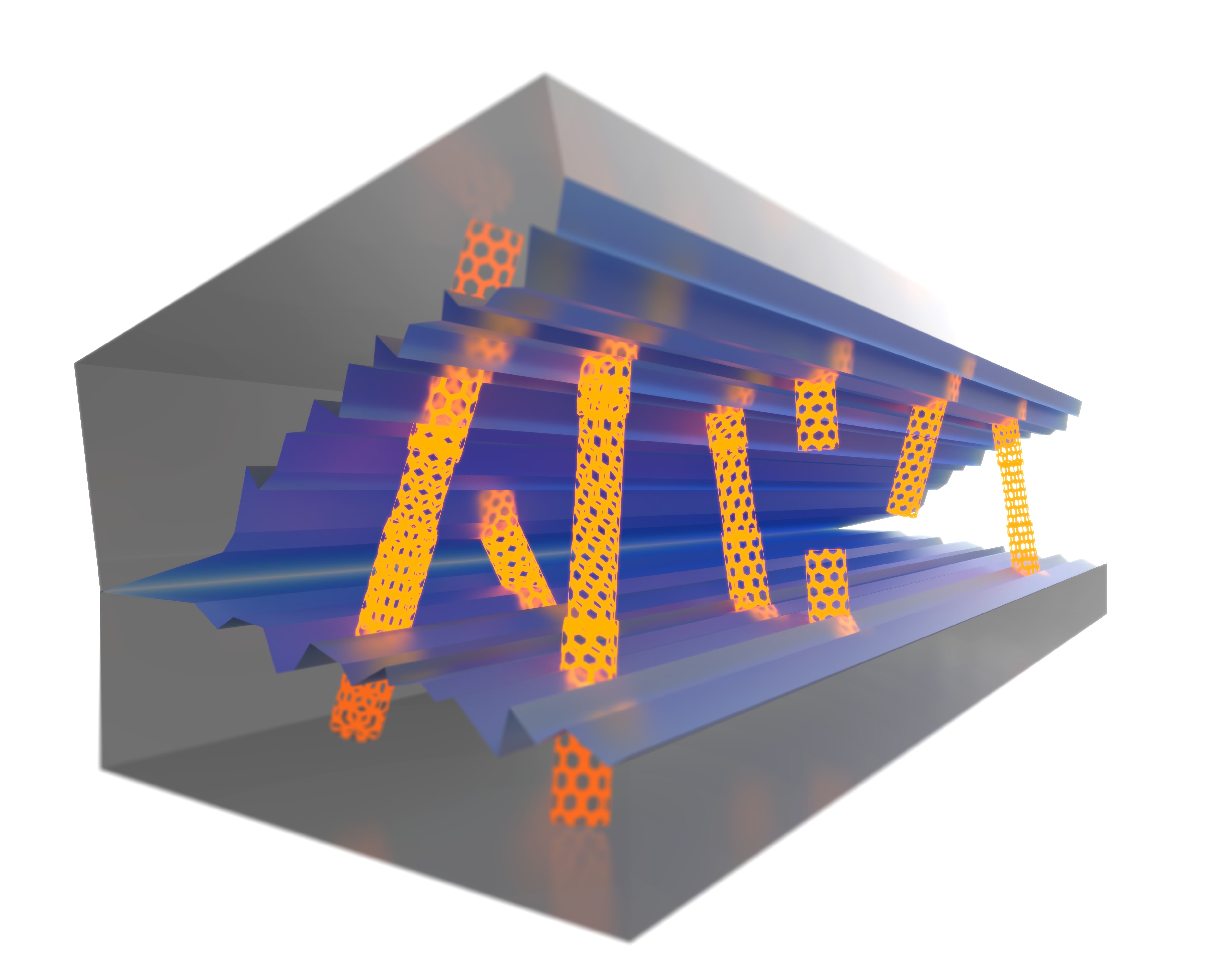

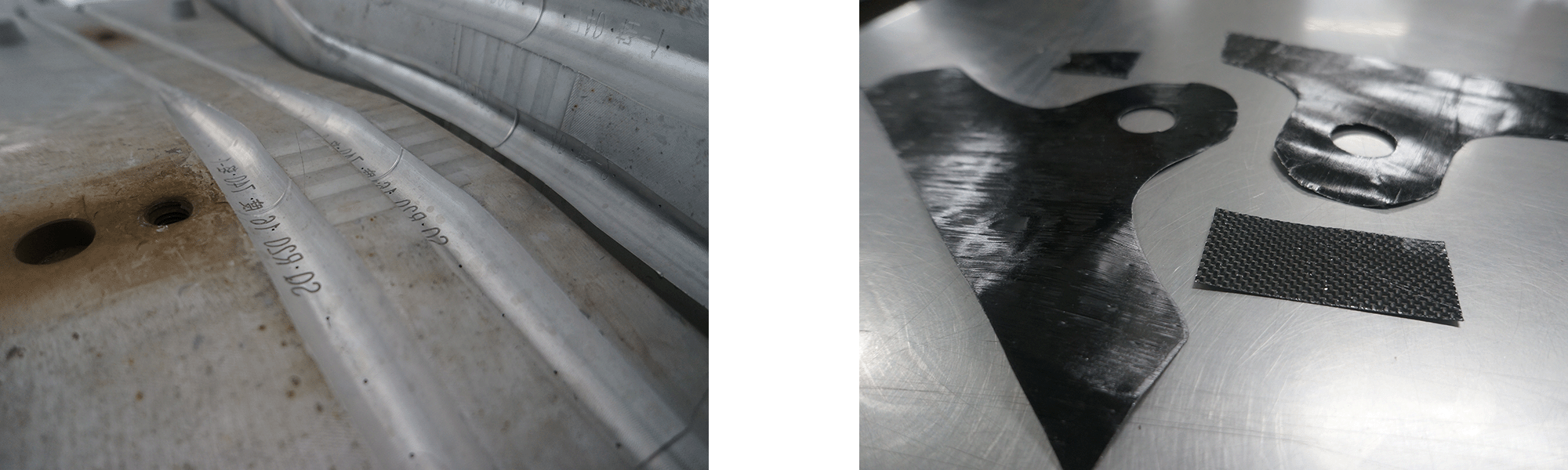

En conséquence, les fibres de carbone doivent être orientées de manière à ce que les forces en présence soient idéales pour les fibres. Ainsi, la face inférieure des guidons 311 FL-X et 3OX en carbone est composée de fibres unidirectionnelles (UD). Les fibres sont ici parallèles, sans connexion transversale.

Cela augmente leur capacité de charge par rapport aux fibres de carbone qui sont reliées entre elles dans des tissus. Les charges de traction et de flexion (qui contiennent toujours une part de traction) sont donc bien absorbées par le matériau. En revanche, les états de tension sont moins optimaux. Comme ceux-ci se produisent dans la zone de serrage du guidon, les guidons sont en outre renforcés dans ces zones. Les forces de serrage sont clairement définies et ne doivent pas être dépassées. Respectez donc impérativement les couples de serrage maximaux autorisés et ne serrez que dans la zone prévue et marquée à cet effet.

La fibre de carbone en détail

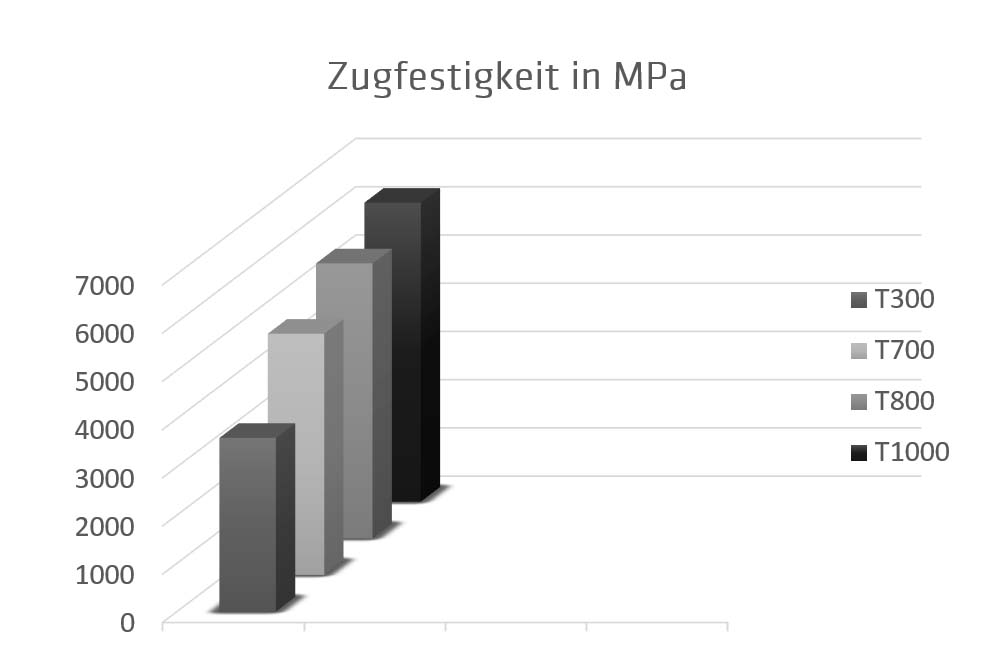

Quelles fibres utilisons-nous chez SQlab ?

Nous n'utilisons que les fibres de la plus haute qualité et d'une grande résistance à la traction. Selon le produit, il s'agit de fibres T700, T800 ou T1000. T signifie "tensile strength", le chiffre indique le module de traction approximatif en kgf/mm² ou Psi. Par exemple, T700 a une résistance à la traction de 711 Psi.

Fabrication

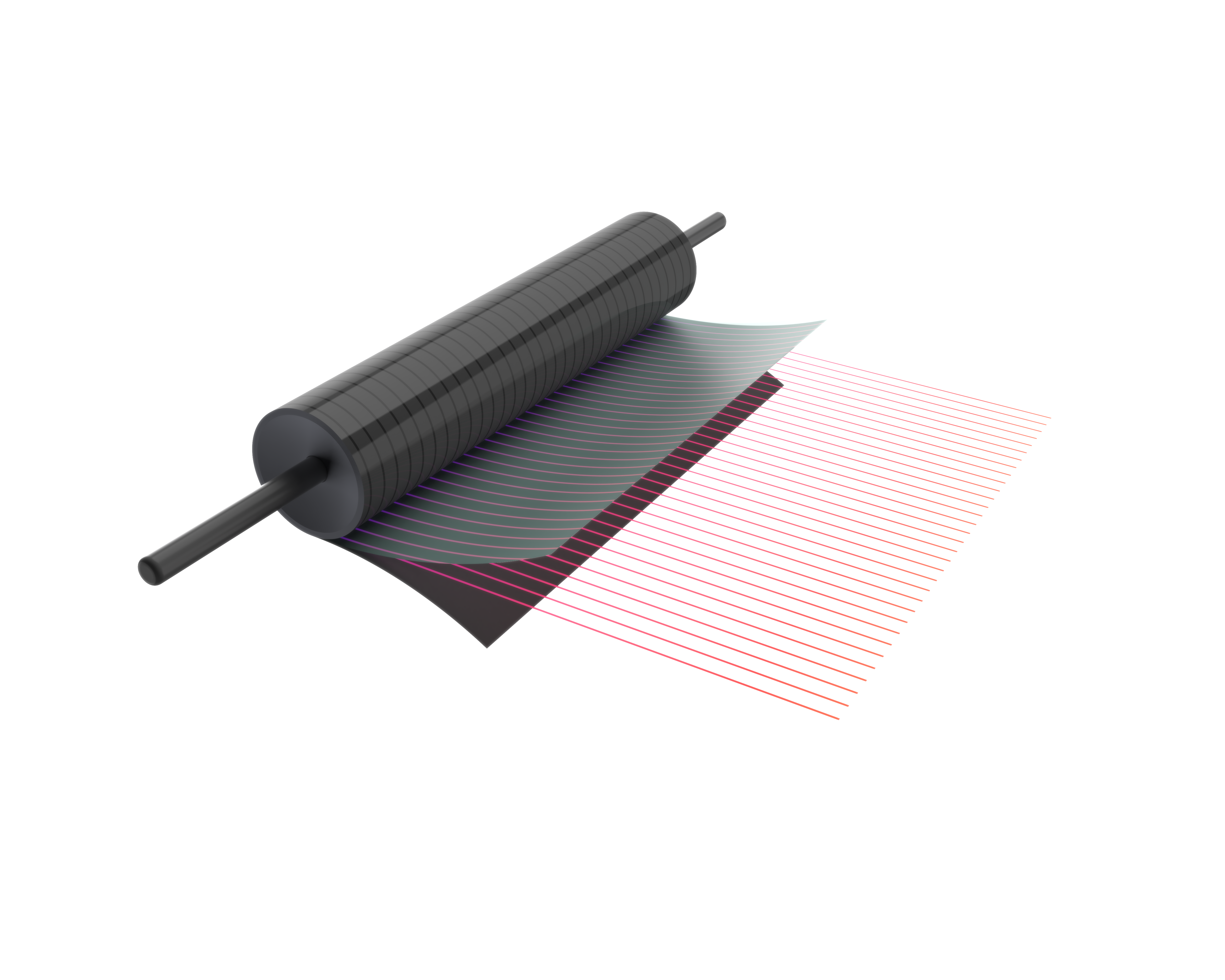

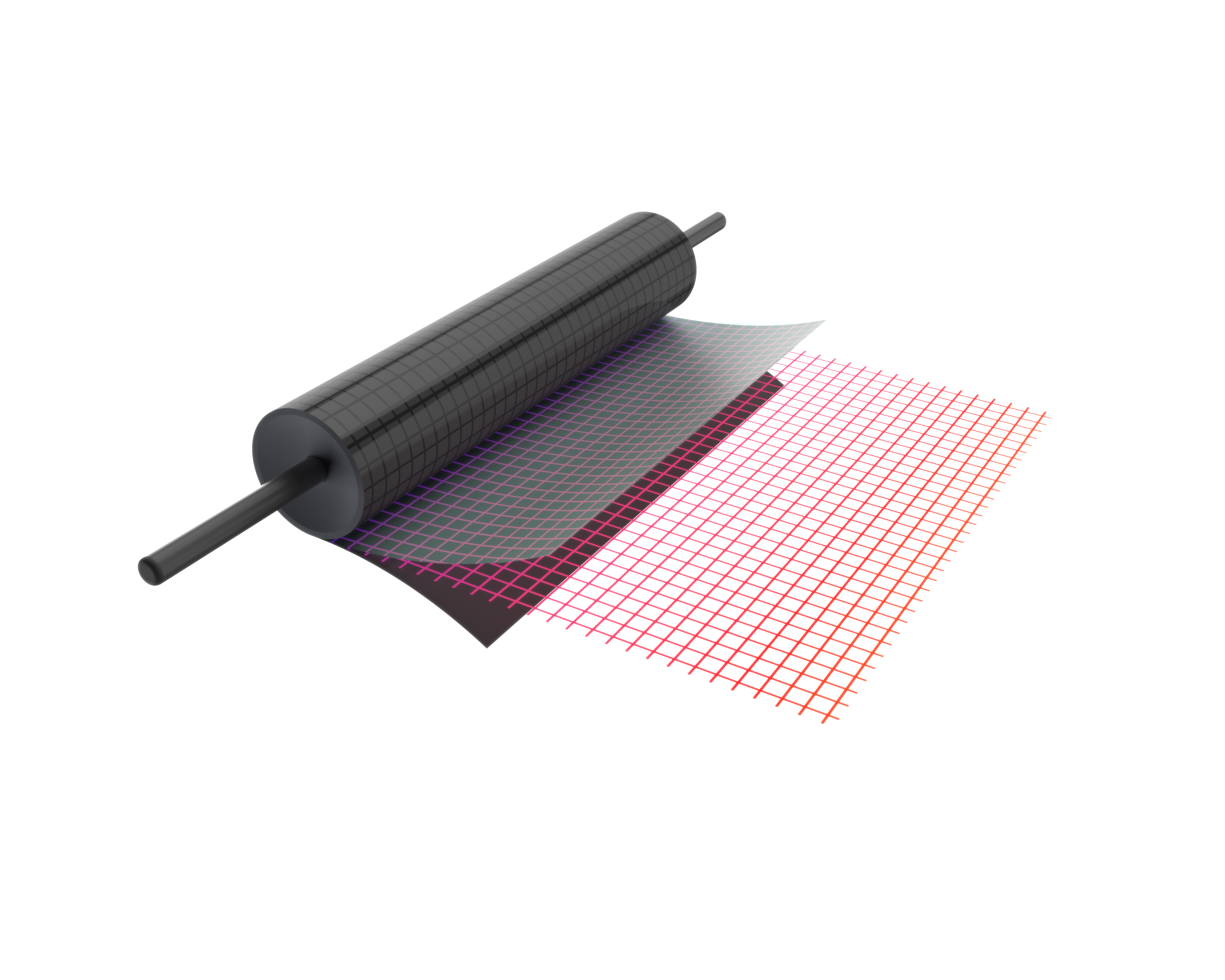

Pour les applications techniques, les avantages de chaque fibre de carbone doivent être obtenus sur une grande surface. C'est pourquoi les différentes fibres sont regroupées en rovings (écheveaux, faisceaux) et reliées par la matrice. Dans l'étape suivante, les rovings peuvent être combinés entre eux dans des tissus ou des couches, puis fixés par une colle (liant). Cela permet d'absorber les forces de manière multidirectionnelle.

Matrice

Le carbone est inutile s'il n'est pas intégré dans une matrice plastique.

La matrice protège les fibres de carbone contre les influences environnementales, mais surtout contre le déplacement. Pour cela, on utilise de la résine époxy ou polyester dans laquelle les fibres de carbone sont intégrées. En cas de défaillance du matériau, la matrice se brise toujours avant les fibres de carbone.

La défaillance la plus fréquente des pièces en carbone est due à une charge de compression trop élevée qui provoque la rupture de la matrice.

Tirage

Dans la plupart des processus de fabrication du carbone, les feuilles de préimprégné sont placées en couches dans un moule. Une fois que le layup souhaité, c'est-à-dire le nombre correct de couches de préimprégné, dans la bonne orientation, est placé dans le moule, il est durci sous pression, à la chaleur et au chaud. Comme la matrice durcit à température ambiante, les préimprimés doivent impérativement être stockés au frais.

Tissus

Dans les Fabric Prepregs, les fibres de carbone sont tissées, généralement à angle droit les unes par rapport aux autres. Il existe ici différents types de tissage avec des propriétés différentes. Il existe quelques autres formes spéciales. L'inconvénient des tissus est que les fibres s'affaiblissent en se croisant constamment. Afin de garantir que les tapis préimprégnés répondent à nos exigences de qualité élevées, nous les fabriquons nous-mêmes pour nos guidons en carbone.

Qui est derrière le développement de notre technologie carbone ?

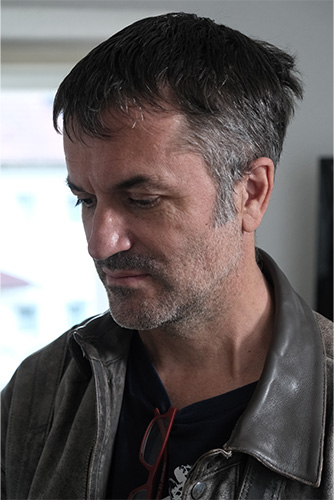

Présentation de l'expert Michael Fischer - Miro Composite Consultants

En 2001, il a pris en charge la direction de projets et le développement de procédés dans le sport automobile et la construction de véhicules spéciaux chez Zato GmbH (aujourd'hui First COMPOSITES GmbH). De 2009 à 2011, il a été responsable du développement des fibres composites chez le célèbre fabricant d'accessoires de roues Syntace GmbH. Deux années ont suivi en tant qu'ingénieur de calcul FEM Composite chez UBC pour Toyota F1.

De 2003 à 2009, il a pris la direction de projets chez Dräxlmaier Systemtechnik GmbH.

De 2011 à 2017, il a été chef d'équipe en tant que spécialiste des fibres composites au sein du groupe BMW. Depuis 2017, Michael Fischer est indépendant et propose des services de conseil dans le domaine de la construction légère et de la technologie des fibres composites. Il y a 27 ans, Michael Fischer a commencé à s'intéresser professionnellement au développement de composites à fibres métalliques (MMC).

Zedler End of Life Test

Nos guidons en carbone sont soumis aux critères de test les plus stricts. Ils ont ainsi passé avec brio le test de fin de vie de Zedler.

„Toutes les normes du banc d'essai ont été passées directement l'une après l'autre avec un seul guidon pour tous les tests. Lors de la dernière étape du test, appelée "Zedler End of Life", qui simule un cycle de vie complet d'un guidon sous charge réelle, la machine d'essai a été arrêtée après 500 000 cycles de charge, car même à ce stade, aucun signe de fatigue ou de détérioration des matériaux n'était visible sur le guidon" - BIKE 04/2019

.contact)